Double Injection Molding 白皮書:從設計到量產的關鍵成功因素

我常說,雙色射出不是單純多打一種料,而是多想一層製程背後的邏輯。模具只要一旦開錯,改就不是「天」的問題,是「月」的問題。

1. 什麼是 Double Injection Molding?(雙射成型基本介紹)

很多人第一次接觸 double injection molding(雙射成型,也常叫 double shot molding),都會誤以為只是「兩種顏色的塑膠打在一起」。其實,這門技術不只是多打一種料,更是多一整套的工藝邏輯與生產策略。

所謂 Double Injection Molding,又稱為雙色射出、雙料射出(Double Shot Molding),是指在同一個模具系統內,依序將兩種不同材料(可為不同顏色、不同硬度或不同材質)射入模腔,形成一個一體成型的產品。這跟傳統 overmolding(溢射)不同,overmolding 通常是第一個零件先射出再放入第二模具中進行包覆;而 double injection 是在一台射出機(雙料系統)與模具旋轉或滑移機構的配合下,於一個循環內完成兩段射出成型。

我們可以想像:這是一場材料與機構的交響樂。第一料完成後,模具旋轉(或移位)至第二射位置,接著第二種料射出,兩者融合形成穩定、精密且具功能整合的零件。

我會這樣定義它:Double injection molding 是一種在同一副模具、同一循環中,透過兩段射出製程,把兩種不同材料(可同色或異色、同質或異質)結合成一個完整零件的成型方法。這個過程通常需要專用的雙射機台與旋轉盤或翻模結構的模具來完成。

雙射成型與 Overmolding 差在哪?

這是初學者常問的問題。下面我簡單列出差異:

| 項目 | Double Injection Molding | Overmolding |

|---|---|---|

| 製程步驟 | 一機一次完成兩段射出(同模同循環) | 需兩道成型(先射主體,再二次包覆) |

| 機台需求 | 專用雙射機(雙料筒、轉盤或滑塊結構) | 一般單射機即可(有時外包第二段) |

| 尺寸精度與位置公差 | 高(模內轉位精準) | 較低(可能脫模後偏移) |

| 效率與良率 | 高(全自動一站完成) | 較低(需轉件或人工操作) |

| 適用產品 | 中高量、尺寸精密或要求黏著性產品 | 小量、多樣、開發階段或低成本產品 |

『 一句話說明:Double injection molding 是為了讓兩種材料在模內就完美結合,而 overmolding 通常是「補強」或「包覆」功能為主。 』

常見應用場景

在隆廷,我們曾處理過超過 300 件雙射案子,從汽車、醫療、電子到工業品都有,以下是幾個經典應用:

- 汽車零件:車燈導光條(PC + PMMA)、防水密封圈(PA + TPE)、中控旋鈕(ABS + TPE)

- 醫療器材:無菌採樣瓶蓋(PP + TPE)、止滑握把(PC + TPU)

- 電子產品:電源插座外殼(ABS + TPE)、雙色按鈕(PC + PC,黑+透明)

這些產品不只是好看,而是透過「一次完成兩種材料結合」來提升結構、安全性、美感與功能。

為什麼企業越來越關注雙射?

我跟許多客戶開會時,他們常說:「雙射會不會比較貴?」我反問他們:「那你覺得人工組裝、瑕疵退貨、色差問題、射出變形這些問題處理起來便宜嗎?」

以下是雙射帶來的實際優勢:

- 生產效率提升 30–50%,不需後加工或二次組裝

- 品質一致性更高(模內定位 + 全自動控制)

- 外觀精密美觀,不需額外印刷或上色

- 材料使用更彈性,可依照功能選擇結構/包覆料

- 降低人工與供應鏈風險(無需轉件)

Double injection molding 是一種高度整合的成型策略,不只讓產品設計更自由,也大幅減少組裝與後加工成本。掌握它,就是掌握產品差異化的鑰匙。

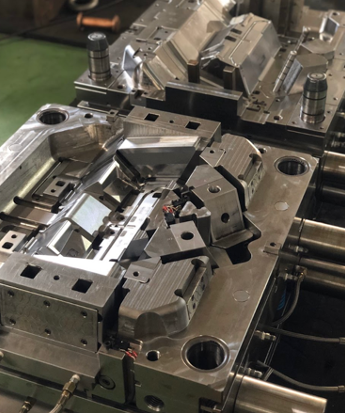

2. 雙射模具設計的三大挑戰(Tooling Design 關鍵)

雙射模具的設計,是所有開案前我最重視的一環。因為一但模具邏輯錯了,不只是報廢模仁的問題,而是整個專案時間線要重排、供應鏈要重新通知,客戶信任也會跟著滑落。

在我 30 多年的實務經驗裡,雙射模具的挑戰可以濃縮為三大重點:結構設計、定位精度、與冷卻與排氣設計。

我習慣這樣說:雙射模具不是多畫一份圖,是每個細節都要比單射更早想三步,否則出問題時,模具廠與成型廠會互相指責,最後回到設計師頭上。

一、模具結構:不只是「多一套模仁」

很多新手以為雙射模就是「第一射的模仁打一打,然後再設計一套第二射的模仁」——這種想法會讓你陷入設計死角。

因為雙射模具牽涉到:

- 旋轉盤或滑塊機構的干涉與保護

- 射出順序所導致的結構與拆模方向限制

第二射出會如何『包覆』或『搭接』第一射出的成品

因為雙射模具牽涉到:

- 旋轉盤或滑塊機構的干涉與保護

- 射出順序所導致的結構與拆模方向限制

- 第二射出會如何『包覆』或『搭接』第一射出的成品

📌 舉例來說:如果你的第二射材料是包覆型軟膠(如 TPE),那模仁需有特別的『壓密結構』,以免包膠時產生氣泡或鬆動。若是雙色透明導光件,那分模面與進膠位置要非常工整,不可讓色帶穿越視覺面。

這裡我常用的結構有:

| 機構類型 | 說明 |

|---|---|

| 旋轉盤式 | 第一射完成後,模仁旋轉 180 度,接續第二射 |

| 側向滑塊 | 第二料射入時,滑塊閉合以形成新模腔 |

| 換模心式 | 模芯結構在第一射與第二射之間切換位置 |

每種結構的選擇會直接影響模具厚度、開模次數、成型時間與機台配置,不能輕忽。

二、定位與夾線設計:公差容不得大意

在雙射成型中,第一道料射完後,模具需透過旋轉盤(index plate)、滑台或轉軸機構,將第一段產品移位到第二射區域。

雙射模具最怕的,就是「第一射的料已經在模具內,結果第二射沒對準」或是「模具合模時有料溢出」。這些都與模具的定位結構與夾線設計有關。

這一段的核心問題就是定位精度。假如定位誤差 ±0.1mm,就可能導致:

- 第二段射出的膠料外溢(flash)

- 材料沒有與第一段結合密合產生脫層

- 成品尺寸公差無法控制

我的經驗法則是:「雙射模具的每一個導柱與導套,都要比單色模更講究」。除了傳統四導柱導套外,我還會要求:

- 中心定位銷(Center Pin)來補強旋轉後的準確性

- 模仁側導塊,避免左右偏差

- 模框四角夾線深度控制在 ±0.01mm 內

- 導柱 + 導套精密對位

- 模內感測器校正旋轉角度

- 四面限位銷定位,防止偏心

在量產前,我都會用藍膜測試兩階段壓合面與定位孔的吻合程度,否則第二料一旦溢出,就會造成結構脆化或表面缺陷。

在一支醫療止滑握把模具案中,我們甚至為了確保定位精度,設計了自動校正 pin 結構,一旦轉盤略微偏移,模具自動對正,這種細節才是雙射成功的保障。

『定位做得好,雙射模具就會像機械鐘錶一樣順暢;定位做不好,再貴的模材也保證報廢。 』

三、冷卻與排氣:雙重挑戰

雙射模具通常比單射模具更厚重、結構更複雜,因此冷卻與排氣設計往往是最大挑戰。

冷卻設計難點:

- 第一射材料仍有殘熱時,第二射就已經射入,會影響黏著與尺寸穩定

- 模具轉位結構(如轉盤或滑塊)內部水路難以規劃

- 複雜模芯結構導致熱點無法快速降溫

我的做法:

- 第一射的模穴水路用獨立迴路(比單射多一倍水管)

- 模芯內採用 baffle 或 bubblers 以增加水流接觸面積

- 高溫料(如 PC、PA)區域加裝熱電偶實測

排氣設計難點:

- 第二射往往流道更小、更深,氣體不易逸出

- 柔軟材料(TPE, SEBS)容易包住排氣孔,造成燒焦

我的處理方式:

- 將排氣點設在熔接線末端,並加上真空通氣結構

- 某些情況下,我會選擇開放式進膠,讓氣體從分流道逸出

這三大挑戰,每一個都不是單獨存在的。你的結構會影響定位,你的定位又會限制冷卻水路排布,這就是為什麼我每次開模前,一定召集設計師、加工師傅、模流分析與品保工程師,一起用紅筆在 3D 模型上圈出所有「風險區域」。

這不是誰一個人的責任,而是整個團隊一起想清楚、規劃清楚的專案前哨戰。

3. 材料選擇與接合性分析(Material Compatibility & Bonding)

我常跟年輕工程師說,雙射成型最怕的不是尺寸誤差,而是材料不相容。因為你可以調整尺寸,但你很難強迫兩種不喜歡彼此的材料結合在一起。材料相容性是雙色成功與否的第一步,也是後續所有物理結合與視覺品質的基礎。

很多設計師第一步就問:「哪兩種料可以一起做雙射?」但這問題太廣。我通常會反問:「你想要它們融合?還是分離但固定?」

因為選料的第一步不是看色卡,而是決定這兩種料之間的功能關係:

A. 什麼是材料接合性?

材料接合性,簡單說就是:第一種塑料(第一射)與第二種塑料(第二射)能不能在射出後產生足夠的附著力與界面結合力。 這種結合有兩種:

- 物理結合(Mechanical Interlock):依靠表面粗化、倒鉤或卡槽設計,讓第二射材料抓住第一射的表面。

- 化學結合(Chemical Bonding):依靠兩種材料的分子鏈能夠交織、融合,形成真實的黏著性。

若材料接合性不佳,就會出現以下問題:

- 第二料在使用時脫落(如把手脫膠)

- 機構使用壽命降低(如手工具外殼)

- 美觀不佳,色帶模糊、交界起翹

📌 總結一句話:選錯料,你的模具再貴也救不了產品。

B. 常見雙射材料搭配表

以下是我過去常用的材料組合及其接合性分析,供你參考:

| 第一料 | 第二料 | 接合性 | 建議備註 |

|---|---|---|---|

| PC | TPE | 良好 | TPE需選擇PC等級,並預熱第一射模面 |

| ABS | SEBS | 中等 | 建議增加表面粗化處理、選用特殊等級SEBS |

| PA66 | TPU | 不良 | 高吸濕性PA會影響接合力,建議改用PA6或PP |

| PP | TPE | 良好 | 廣泛用於牙刷、手柄等產品 |

| PMMA | PC | 優秀 | 適用於光學件雙色搭接,需控制黏度差 |

| POM | 任何軟料 | 極差 | 幾乎無法黏著,需使用卡扣結構或超音波熔接 |

👉 小提醒:每一種料的黏著性還會因品牌、配方、添加物改變,建議試模時務必搭配黏著性測試(例如剝離強度測試)或請供應商提供實驗資料。

C. 如何選對料?設計初期的 5 個判斷步驟

- 先確認產品使用需求:是否需要耐高溫?是否需長期接觸皮膚?

- 界定第一料與第二料的功能角色:第一料是否為結構承載?第二料是否為止滑、包覆或裝飾?

- 從應用案例找參考:看是否有現成雙射產品使用過這類組合(可查 UL 黃卡資料庫)

- 與材料供應商確認黏著性等級:像是 Kraiburg、Avient、Celanese 等都有針對雙射出材料開發的產品系列

- 做實際試模剝離測試:用 ASTM D1876 或 ISO 813 方法測試剝離強度,數據不說謊

📘 我在隆廷過去試過一個案子:客戶堅持用某牌 TPU 包覆 ABS,但測試後只有 0.3 N/mm 的剝離力,後來改用另一牌 TPE(同樣硬度)後上升到 2.6 N/mm,差了近 8 倍,才避免產品退貨。

D. 設計時的接合區注意事項

為了讓兩種材料黏得更好,除了選對料,也要設計出適合的接合面:

- 避免接合區太薄(薄壁冷卻快,黏著力低)

- 可加入導溝或逆勾強化機械咬合

- 避免接合區過於垂直(射出填充壓力不足)

- 可在接合處設置微米級粗糙度紋理(雷雕紋)

- 在可視區與結合區分開設計,避免視覺瑕疵

📎 補充資料來源:

- Kraiburg TPE:Design Guidelines for Multi-Component Injection Molding

- Celanese TPC Handbook

- UL Yellow Card Material Compatibility Database

Moldex3D 接合區熔接強度模擬功能

『 選對材料只是開始,選對接合方式與正確設計,才能讓產品真正量產無虞。我自己在隆廷帶團隊這麼多年,每次碰到雙射案子,第一件事就是拉著設計、業務、材料端一起坐下來,一項一項確認材料相容性。我們公司從來不碰運氣,只做有根據、有驗證的設計。這樣做的麻煩事前一次做完,後面才不會出包、退貨、加班補救。我常說,隆廷的穩定品質不是靠口號,是靠每一套雙色模背後的這些細節堆出來的。 』